Pour les mouleurs par injection expérimentés, la gestion des défauts tels que le gauchissement et les marques de retrait est un défi familier. Ces problèmes peuvent compromettre l’intégrité et l’apparence du produit final, entraînant une augmentation des taux de rebuts et des coûts. Nous examinons ici des techniques avancées et des meilleures pratiques pour minimiser ces défauts courants et garantir des pièces de haute qualité.

1. Optimisation de la Conception du Moule

- Épaisseur Uniforme des Parois : Maintenir une épaisseur de paroi constante est crucial. Les variations d’épaisseur peuvent entraîner des différences de taux de refroidissement et des contraintes internes, provoquant ainsi du gauchissement. Visez des parois uniformes ou des transitions graduelles si des épaisseurs variables sont nécessaires.

- Système d’Alimentation Équilibré et Système de Porte : Assurez-vous que le système d’alimentation et de porte est conçu pour remplir uniformément la cavité du moule. Un remplissage équilibré réduit les contraintes internes et la probabilité de gauchissement. Envisagez d’utiliser plusieurs portes pour les pièces volumineuses ou complexes afin d’assurer un flux de matériau uniforme.

- Ventilation Appropriée : Une ventilation adéquate aide à éliminer les pièges à air qui peuvent provoquer un refroidissement et un retrait inégaux, conduisant au gauchissement. Assurez-vous que les évents sont placés aux endroits appropriés pour permettre une échappement efficace de l’air.

2. Sélection et Manipulation des Matériaux

- Choix du Bon Matériau : Les différents matériaux ont des taux de retrait différents. Sélectionner un matériau avec un taux de retrait plus bas et uniforme peut réduire considérablement le risque de gauchissement et de retrait. Pour les pièces de haute précision, envisagez d’utiliser des matériaux avec une grande stabilité dimensionnelle.

- Séchage Correct des Résines : L’humidité dans la résine peut entraîner des incohérences lors du moulage. Assurez-vous que la résine est complètement séchée selon les spécifications du fabricant pour éviter les défauts liés à la teneur en humidité.

3. Optimisation des Conditions de Traitement

- Taux de Refroidissement Contrôlé : Mettez en œuvre un système de refroidissement qui assure un refroidissement uniforme sur toute la pièce. Un refroidissement inégal peut entraîner un retrait et un gauchissement différentiels. Envisagez d’utiliser des canaux de refroidissement conformes dans la conception du moule pour améliorer l’efficacité du refroidissement et l’uniformité.

- Réglage de la Pression et du Temps de Compactage : Régler correctement la pression de compactage et le temps peut aider à réduire les marques de retrait. Une pression de compactage élevée peut compenser le retrait du matériau dans les sections plus épaisses de la pièce. Assurez-vous que la phase de compactage est suffisamment longue pour solidifier le matériau dans les zones critiques avant que le refroidissement ne commence pleinement.

- Contrôle de la Température de Fusion : Maintenir une température de fusion constante est essentiel. Les fluctuations peuvent entraîner un écoulement de matériau et un refroidissement irréguliers, contribuant au gauchissement et aux marques de retrait. Surveillez et contrôlez soigneusement les réglages de température du cylindre.

4. Entretien et Calibrage du Moule

- Entretien Régulier du Moule : Assurez-vous que le moule est propre et bien entretenu. Toute usure ou dommage peut entraîner une distribution de pression et de refroidissement irrégulière, causant des défauts. Des inspections et un entretien réguliers peuvent prévenir de tels problèmes.

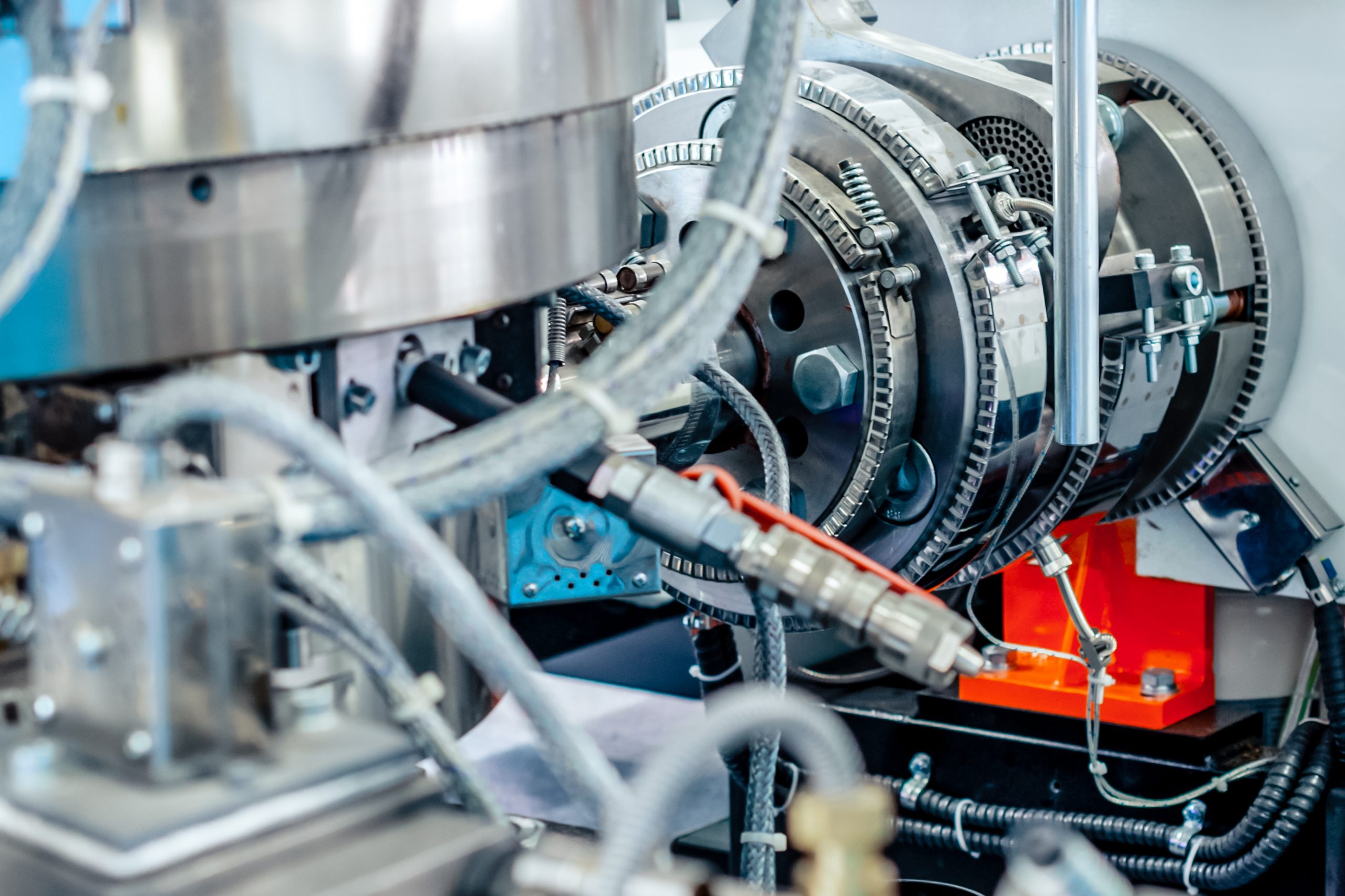

- Calibrage des Réglages de la Machine : Un calibrage périodique de la machine de moulage par injection est nécessaire pour maintenir des conditions de traitement constantes. Assurez-vous que les systèmes hydrauliques, électriques et mécaniques de la machine fonctionnent correctement et dans les tolérances spécifiées.

5. Simulation et Test

- Utilisation de l’Analyse de Flux de Moule : Utilisez un logiciel de simulation de flux de moule pendant la phase de conception pour prédire et traiter les problèmes potentiels liés au gauchissement et au retrait. Ces outils peuvent aider à optimiser les emplacements des portes, les canaux de refroidissement et autres paramètres critiques avant la production réelle.

- Tests de Prototypes : Produisez et évaluez des prototypes avant la production à grande échelle. Les tests permettent d’identifier et de corriger les problèmes potentiels, garantissant que la conception finale du moule et les conditions de traitement sont optimales.

6. Techniques Post-Moulage

- Recuit : Pour certains matériaux, le recuit (chauffage et refroidissement contrôlés) après le moulage peut soulager les contraintes internes et réduire le gauchissement. Assurez-vous que le processus de recuit est compatible avec le matériau utilisé.

- Ajustements de la Conception de la Pièce : Si les problèmes de gauchissement et de retrait persistent, envisagez de réviser la conception de la pièce. Ajouter des nervures, des étriers ou d’autres caractéristiques structurelles peut aider à réduire le gauchissement en augmentant la rigidité et en favorisant un refroidissement uniforme.

Conclusion

Réduire le gauchissement et les marques de retrait dans les pièces moulées par injection nécessite une approche holistique qui englobe la conception du moule, la sélection des matériaux, les conditions de traitement et les techniques post-moulage. En mettant en œuvre ces stratégies avancées, les mouleurs par injection expérimentés peuvent significativement améliorer la qualité des pièces et réduire les coûts de production. L’amélioration continue et l’adaptation aux nouvelles technologies et méthodologies sont essentielles pour maintenir des normes élevées dans le moulage par injection.