Retour aux bases : Comment fonctionne une machine de moulage par injection plastique ?

De nombreux mouleurs passent leurs journées à appuyer sur des boutons sans vraiment comprendre comment fonctionnent les machines de moulage par injection plastique. Nous souhaitons donc faire un retour aux bases pour établir des fondations solides de connaissances. Comprendre le fonctionnement des machines de moulage par injection plastique permet d’appréhender le processus complexe qui donne vie à de nombreux objets quotidiens. Voici un examen détaillé des composants et du fonctionnement d’une machine de moulage par injection plastique.

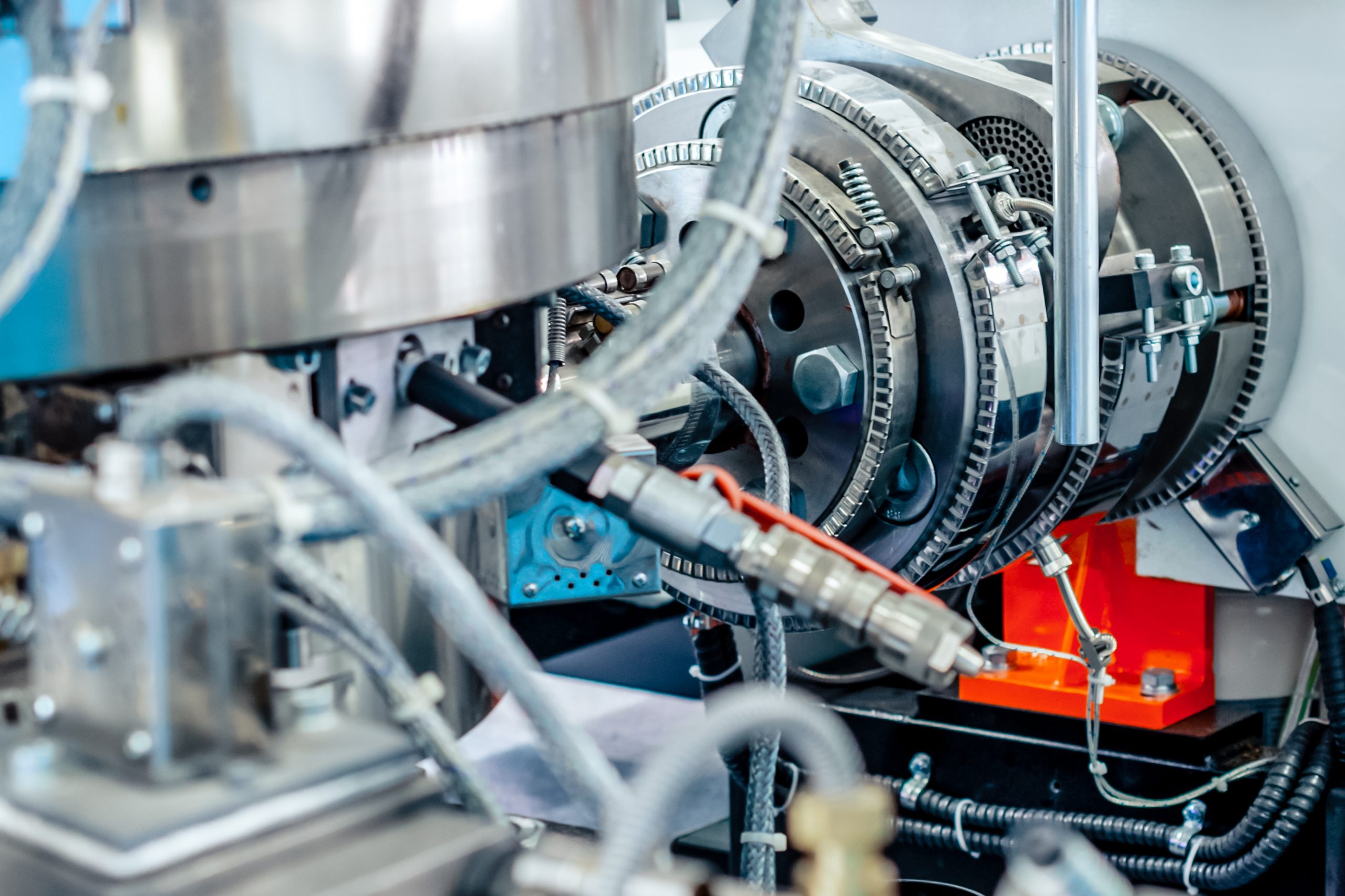

Composants d’une machine de moulage par injection plastique

Une machine de moulage par injection plastique se compose de trois sections principales : l’unité d’injection, le moule et l’unité de serrage. Chacune joue un rôle crucial dans le processus global.

1. L’Unité d’Injection

L’unité d’injection est l’endroit où le plastique est fondu, mélangé et injecté dans le moule. Elle comprend plusieurs composants clés :

- Trémie : C’est le conteneur qui contient les granules ou les pellets de plastique brut. Ces matériaux sont alimentés par gravité dans le cylindre de la machine.

- Cylindre : Le cylindre est un cylindre chauffé où le plastique est fondu. La température est contrôlée avec précision pour garantir que le plastique atteigne la viscosité correcte.

- Vis : À l’intérieur du cylindre se trouve une vis qui tourne pour déplacer, fondre et mélanger le plastique. La conception de la vis est cruciale pour une fusion efficace et une homogénéisation du matériau plastique.

- Buse : La buse guide le plastique fondu du cylindre dans le moule. Elle doit être conçue pour éviter les fuites et assurer un écoulement constant du plastique.

2. Le Moule

Le moule est un outil spécialement conçu qui façonne le plastique fondu en la pièce désirée. Il comporte deux moitiés :

- Moitié Fixe : Attachée à l’unité d’injection, cette moitié reste fixe en place.

- Moitié Mobile : Attachée à l’unité de serrage, cette moitié se déplace pour ouvrir et fermer le moule. La conception du moule est cruciale pour garantir la précision et la qualité du produit final.

3. L’Unité de Serrage

L’unité de serrage maintient les deux moitiés du moule ensemble pendant le processus d’injection et de refroidissement. Les composants clés incluent :

- Mécanisme de Serrage : Applique la force nécessaire pour maintenir fermement les deux moitiés du moule fermées. Il existe différents types de mécanismes de serrage, y compris hydrauliques, mécaniques et à bascule.

- Système d’Éjection : Après que la pièce en plastique s’est solidifiée, le système d’éjection pousse la pièce hors du moule. Cela est généralement réalisé avec des broches d’éjection qui appliquent une force pour libérer la pièce.

Le Processus de Moulage par Injection

Le processus de moulage par injection plastique implique plusieurs étapes précises, chacune essentielle pour garantir la qualité et la cohérence du produit final.

1. Serrage

Le processus commence par la fermeture de l’unité de serrage sur les deux moitiés du moule. Le mécanisme de serrage applique une force significative pour maintenir le moule fermé de manière sécurisée, ce qui est essentiel pour résister à la pression du plastique injecté.

2. Injection

Une fois que le moule est serré, la phase d’injection commence. La vis à l’intérieur du cylindre avance, poussant le plastique fondu à travers la buse dans la cavité du moule. Le plastique est injecté sous haute pression pour s’assurer qu’il remplit toute la cavité et capture chaque détail du design du moule.

3. Refroidissement

Au fur et à mesure que le plastique fondu remplit le moule, il commence à refroidir et à se solidifier. Le temps de refroidissement dépend de l’épaisseur de la pièce et du type de plastique utilisé. Un refroidissement efficace est crucial pour maintenir les dimensions et la qualité de la pièce. Certains moules possèdent des canaux de refroidissement pour accélérer ce processus.

4. Éjection

Après que la pièce s’est suffisamment refroidie et solidifiée, le moule s’ouvre. Le système d’éjection est activé, utilisant des broches d’éjection pour pousser la pièce hors du moule. Le moule se referme ensuite, et le cycle recommence pour la pièce suivante.

5. Répétition

Le cycle de moulage par injection est très efficace, prenant souvent seulement quelques secondes à quelques minutes par pièce, selon la complexité et la taille de l’objet produit. Ce temps de cycle rapide est l’une des raisons pour lesquelles le moulage par injection est adapté à la production en grande quantité.

Optimisation du Moulage par Injection

Plusieurs facteurs peuvent influencer l’efficacité et la qualité du processus de moulage par injection :

- Sélection du Matériau : Choisir le bon matériau plastique est crucial. Différents plastiques ont des propriétés variées qui affectent la température de fusion, les caractéristiques d’écoulement et le temps de refroidissement.

- Paramètres de la Machine : Un contrôle précis de la température, de la pression et du timing est essentiel. Les machines de moulage par injection modernes disposent souvent de systèmes de contrôle avancés pour affiner ces paramètres.

- Conception du Moule : La conception et la construction du moule sont cruciales. Une ventilation adéquate, des canaux de refroidissement et des systèmes de coulée influencent tous la qualité de la pièce finale.

Conclusion

La machine de moulage par injection plastique est une merveille de l’ingénierie moderne, capable de produire des pièces plastiques complexes et précises avec une efficacité remarquable. En comprenant le fonctionnement de chaque composant et les étapes impliquées dans le processus de moulage par injection, les fabricants peuvent optimiser la production, réduire les déchets et garantir une production de haute qualité. Avec les avancées technologiques, le moulage par injection continue d’évoluer, offrant des capacités et des applications encore plus grandes dans le monde de la fabrication.

Want to learn more? Check out our training courses!