Lorsque vous recherchez des capteurs de pression de cavité de moulage par injection, vous pouvez très vite être submergés par la multitude de choix possibles. Afin de choisir le capteur le plus adapté à votre application, il est essentiel de bien comprendre toutes les options et de savoir quelle est la mieux adaptée à votre projet spécifique.

Voici quelques éléments à prendre en compte lors de la sélection du capteur :

- La façon dont le capteur sera installé

- Où sera-t-il installé

- De quelle quantité d’espace aura-t-il a besoin

- Quelle température devra-t-il devra supporter

- Combien y en aura-t-il dans le moule

- Quel type de technologie de capteur privilégier

Nous allons nous concentrer sur le type de technologie de capteur.

Quels types de capteurs de pression d’empreinte sont utilisés dans le moulage par injection ?

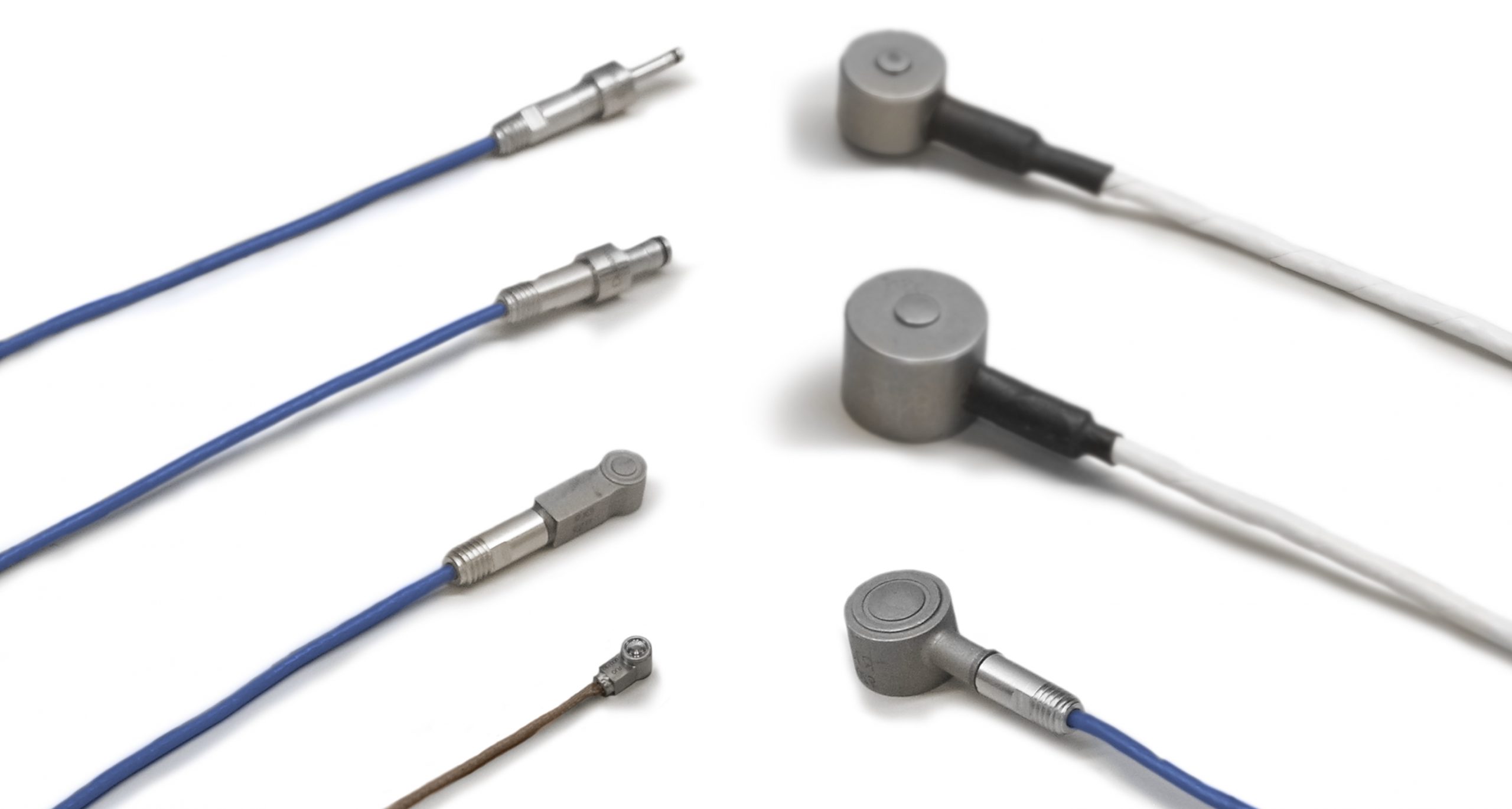

Il existe deux principaux types de capteurs : les jauges de contrainte et les capteurs piézoélectriques (piezo).

Les capteurs à jauge de contrainte ont un élément de détection de jauge de contrainte à pont de Wheatstone complet ou partiel (fait marrant : il a inspiré notre logo). Lorsqu’une force est appliquée, la jauge se déforme, ce qui modifie sa résistance électrique. Les changements de courant qui en résultent sont interprétés par un système de contrôle de processus (tel que ) qui permet de l’afficher sous forme graphique.

Les capteurs piézoélectriques sont munis d’un cristal de quartz dans le capteur qui émet une charge électrique lorsqu’une force est appliquée. Cette charge électrique est amplifiée en un signal qui peut ensuite être envoyé à un système de contrôle de processus (tel que ) qui permet un affichage sous forme graphique.

Les deux technologies sont fiables et nous reconnaissons les avantages que chacune peut avoir par rapport à l’autre en fonction de l’application ; cependant, nous avons sélectionné les capteurs à jauge de contrainte comme notre technologie préférée pour plusieurs raisons. Passons en revue les avantages des capteurs à jauge de contrainte et examinons pourquoi ils sont préférés dans la plupart des scénarios.

Quels sont les avantages des capteurs à jauge de contrainte ?

Passons en revue les avantages des capteurs à jauge de contrainte en particulier et examinons en quoi ils pourraient être une bonne option pour votre application.

1. Un risque de contamination réduit

La contamination renvoie à toute substance extérieure qui provoque des lectures de données inexactes. Cela se produit lorsque des débris, de l’eau ou de l’humidité pénètrent dans les sections électriques d’un système de capteur, faussant considérablement les données.

Les systèmes de capteurs piézo dans leur ensemble ont de nombreux emplacements qui peuvent être exposés à la contamination, provoquant une dérive des données et une défaillance potentielle du capteur lui-même. Cela peut se vérifier sur n’importe quel point de connexion, soit au niveau du capteur, soit sur le côté du moule.

Les capteurs à jauge de contrainte sont très robustes et sont intrinsèquement insensibles à toutes les formes de contamination, sauf les plus graves. Cela devrait vous rassurer sur le fait que votre matériel collecte des données précises.

2. Des tolérances de température plus élevées

Il est important de prendre en considération la température à laquelle vous ferez fonctionner votre moule. Chaque tête de capteur a une température maximale qu’elle est capable de supporter – aller au-delà de celle-ci endommagera votre capteur et induira des données inexactes. Les capteurs piézo peuvent supporter jusqu’à 392°F (200°C), tandis que certains capteurs à jauge de contrainte peuvent supporter jusqu’à 425°F. Cela signifie qu’ils peuvent être utilisés dans un plus large éventail de machines et d’applications sans risque d’endommager la tête du capteur.

3. Meilleur blindage contre le bruit du signal

Les câbles de jauge de contrainte sont connectés en permanence à la tête du capteur, offrant plus de protection contre les courants électriques ambiants ou l’accumulation à travers l’outil. Chaque point de connexion aux capteurs piézoélectriques constitue une rupture dans le blindage, ce qui peut permettre à l’électricité parasite d’interférer avec les picocoulombs de signal générés par les cristaux piézoélectriques sous charge. Cette interférence de signal est ensuite amplifiée par les amplificateurs de signal nécessaires pour augmenter le courant généré par les cristaux à un niveau détectable par les ordinateurs modernes (tels que les systèmes de contrôle de processus).

4. Diagnostics du capteur dans le moule

Un avantage souvent négligé des capteurs à jauge de contrainte est la capacité de diagnostiquer l’état du capteur lorsqu’il est installé dans le moule. Les lectures d’un capteur à jauge de contrainte au repos peuvent arriver à déterminer si un câble a été écrasé lors de l’installation, si le capteur est mal installé ou si le capteur a été surchargé ou endommagé. En revanche, les capteurs piézo ne fournissent que des données très limitées pour diagnostiquer les problèmes de capteur. Cela peut être utile pour détecter les problèmes dans la salle d’outillage avant que le moule ne soit installé dans la presse, ce qui permet d’économiser des temps d’arrêt importants en cas de problème.

5. Solution à moindre coût

L’une des principales caractéristiques qui distinguent les capteurs à jauge de contrainte du piézo est qu’ils constituent une option moins coûteuse tout en gardant la même qualité de données qu’un capteur piézo. Lorsque vous envisagez d’équiper tous vos moules de plusieurs capteurs par moule, les économies réalisées s’additionnent à grande vitesse. Pour autant, nous voulons nous assurer que vous recevez l’équipement le mieux adapté à votre application en fonction de tous les facteurs, et pas seulement en fonction du coût. Mais si ces points coïncident, c’est un énorme avantage et un gain pour votre budget.

Conclusion

Dans l’ensemble, les jauges de contrainte et les capteurs piézo sont très comparables en termes de performances et de données finales affichées sur un système de contrôle de processus. Leur résolution et leur précision sont compatibles et offrent toutes deux un large éventail de tailles de tête de capteur. Les capteurs à jauge de contrainte offrent une conception plus robuste qui est plus susceptible de fournir des données précises, une facilité de débogage, des options de seuil de température plus élevé et une solution à moindre coût tout en produisant des résultats comparables.

Vous voulez savoir si les capteurs à jauge de contrainte sont ce qu’il vous faut ? Nous serions ravis de vous y aider !