El control de calidad es un aspecto crítico para cualquier empresa exitosa. Asegura que los productos cumplan con estándares específicos y expectativas del cliente, lo que lleva a una mayor satisfacción, reducción de costos y una reputación de marca más sólida. Implementar medidas efectivas de control de calidad implica procesos sistemáticos, planificación estratégica y mejora continua. Aquí se explica cómo desarrollar y mantener un sistema robusto de control de calidad en su organización.

Pasos Clave para Implementar Medidas de Control de Calidad

1. Definir Parámetros del Proceso

- Comprender las Propiedades del Material: El primer paso es comprender a fondo las propiedades del material utilizado. Esto incluye su índice de flujo de fusión, estabilidad térmica, contenido de humedad y cualquier otra propiedad relevante que pueda afectar el proceso de moldeo.

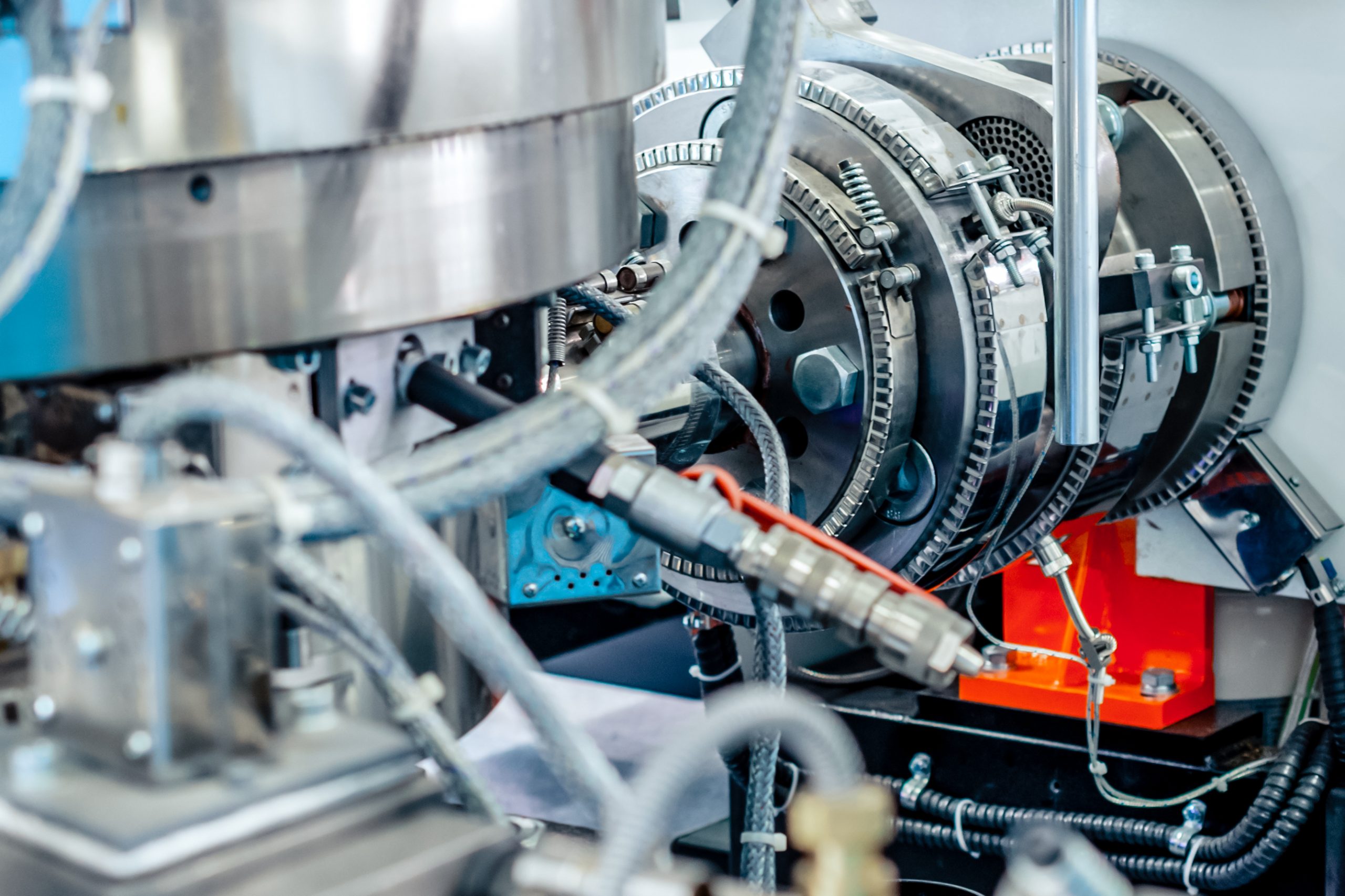

- Capacidades de la Máquina: Evaluar las capacidades de la máquina de inyección. Esto incluye comprender la fuerza de cierre, la presión de inyección, el diseño del tornillo y cualquier equipo auxiliar.

- Diseño de Herramientas: Diseñar el molde con precisión, considerando factores como el diseño de la compuerta, canales de enfriamiento, ventilación y sistemas de expulsión. El molde debe ser probado para funcionalidad y precisión antes de comenzar la producción.

2. Optimización del Proceso

- Moldeo Científico: Implementar técnicas de moldeo científico, que implican el uso de datos para establecer y optimizar los parámetros de procesamiento. Esto incluye realizar Diseño de Experimentos (DOE) para comprender los efectos de varios parámetros del proceso en la calidad de la pieza.

- Desarrollo de la Ventana de Proceso: Desarrollar una ventana de proceso que defina el rango de parámetros aceptables (por ejemplo, temperatura, presión y tiempo) dentro de los cuales se pueden producir piezas de calidad. Esto implica realizar pruebas para identificar los ajustes óptimos y sus variaciones aceptables.

- Optimización del Tiempo de Ciclo: Optimizar los tiempos de ciclo para equilibrar la eficiencia de producción y la calidad de la pieza. Esto incluye minimizar el tiempo de enfriamiento sin comprometer la integridad de la pieza y asegurar que otras fases del proceso (por ejemplo, inyección y compactación) también estén optimizadas.

3. Definir Estándares de Calidad

Antes de poder controlar la calidad, debe definirla. Establezca estándares de calidad claros y medibles basados en las necesidades del cliente, regulaciones de la industria y requisitos internos. Estos estándares deben cubrir todos los aspectos del producto, incluyendo:

- Materiales: Especificaciones para materias primas.

- Procesos: Directrices para los procesos de inyección de plásticos.

- Producto Final: Desempeño, durabilidad, apariencia y otros atributos.

4. Desarrollar Procedimientos Operativos Estándar (SOP)

- Crear SOP detallados para cada etapa del proceso de producción. Los SOP aseguran consistencia y proporcionan instrucciones claras para los trabajadores, lo que ayuda a mantener la calidad. Estos procedimientos deben incluir:

- Instrucciones paso a paso: Para las tareas a realizar.

- Puntos de control de calidad: Etapas específicas donde debe evaluarse la calidad.

- Documentación: Registro de resultados y desviaciones de los estándares.

5. Implementar Programas de Capacitación

El control de calidad es tan efectivo como las personas que lo implementan. La capacitación regular asegura que todos los empleados comprendan los estándares de calidad, los SOP y la importancia del control de calidad. Los programas de capacitación deben cubrir:

- Estándares de calidad: Qué son y por qué son importantes.

- SOP: Instrucciones detalladas sobre cómo seguir los procedimientos.

- Resolución de problemas: Cómo identificar y abordar problemas de calidad.

6. Utilizar Herramientas y Técnicas de Control de Calidad

Existen numerosas herramientas y técnicas disponibles para ayudar a monitorear y controlar la calidad. Algunas de las más efectivas incluyen:

- Control Estadístico del Proceso (SPC): Utiliza métodos estadísticos para monitorear y controlar los procesos de producción.

- Six Sigma: Un enfoque basado en datos destinado a reducir defectos y variabilidad.

- Análisis de Pareto: Identifica los factores más significativos en un proceso, ayudando a priorizar mejoras.

- Análisis de Modo y Efecto de Fallos (FMEA): Evalúa posibles puntos de fallo en un proceso para prevenir defectos.

7. Realizar Auditorías e Inspecciones Regulares

Las auditorías e inspecciones regulares son esenciales para asegurar que las medidas de control de calidad sean efectivas. Esto incluye:

- Auditorías internas: Realizadas por su equipo de control de calidad para evaluar el cumplimiento de los SOP y los estándares de calidad.

- Auditorías externas: Realizadas por auditores externos para proporcionar una evaluación imparcial de su sistema de control de calidad.

- Inspecciones: Controles regulares en varias etapas del proceso de producción para detectar defectos temprano.

- Evaluaciones GAP: Un equipo de expertos de RJG visitará su instalación y realizará una revisión exhaustiva de sus procesos, luego presentará recomendaciones para la mejora.

8. Implementar la Mejora Continua

El control de calidad no es un esfuerzo único, sino un proceso continuo. Utilice la retroalimentación de auditorías, inspecciones y quejas de clientes para mejorar continuamente sus medidas de control de calidad. Métodos para la mejora continua incluyen:

- Plan-Do-Check-Act (PDCA): Un proceso cíclico para la mejora continua.

- Análisis de Causa Raíz: Identificar las causas subyacentes de los defectos y abordarlas.

- Benchmarking: Comparar sus procesos y rendimiento con los líderes de la industria para identificar áreas de mejora.

9. Aprovechar la Tecnología

La tecnología moderna puede mejorar significativamente los esfuerzos de control de calidad. Implementar las herramientas adecuadas puede llevar a procesos de control de calidad más eficientes y precisos. Considere:

- Sistemas de inspección automatizados: Uso de IA y aprendizaje automático para detectar defectos.

- Sistema de Red (como The Hub): Para rastrear métricas de calidad, gestionar auditorías y asegurar cada disparo.

- Sistema de Control de Procesos (como CoPilot): Le avisa cuando un proceso se desvía del modelo y asegura que esté produciendo piezas de alta calidad consistentemente.

- Asistente de Procesos de IA (como MAX): Le guía paso a paso sobre cómo corregir un proceso cuando se desvía.

- Sensores de Presión de Cavidad: Le muestran lo que está sucediendo dentro del molde antes de que se abra para asegurar la calidad.

Conclusión

Implementar medidas efectivas de control de calidad es esencial para entregar productos de alta calidad que cumplan con las expectativas del cliente. Al definir estándares de calidad, desarrollar SOP, capacitar a los empleados, usar herramientas de control de calidad, realizar auditorías, enfocarse en la mejora continua y aprovechar la tecnología, puede crear un sistema robusto de control de calidad. Esto no solo mejora la calidad del producto, sino que también mejora la eficiencia, reduce costos y fortalece la reputación de su marca. Recuerde, el control de calidad es un viaje continuo de mejora y adaptación a nuevos desafíos y oportunidades.