Die schiere Menge an Werkzeuginnendrucksensoren, die für das Spritzgießen zur Wahl

stehen, kann durchaus überwältigend sein. Für die Wahl des richtigen Sensors für die

betreffende Anwendung ist die umfassende Kenntnis aller Optionen und deren Eignung

für ein bestimmtes Projekt äußerst wichtig.

Folgende Überlegungen spielen bei der Wahl des Sensors eine Rolle:

- Einbauart

- Einbauort

- Platzbedarf

- Temperaturanforderungen

- Anzahl der im Werkzeug installierten Sensoren

- Art der eingesetzten Sensortechnik

Als erstes soll die Art der Sensortechnik im Fokus stehen.

Welche Arten von Werkzeuginnendrucksensoren werden im

Spritzguss verwendet?

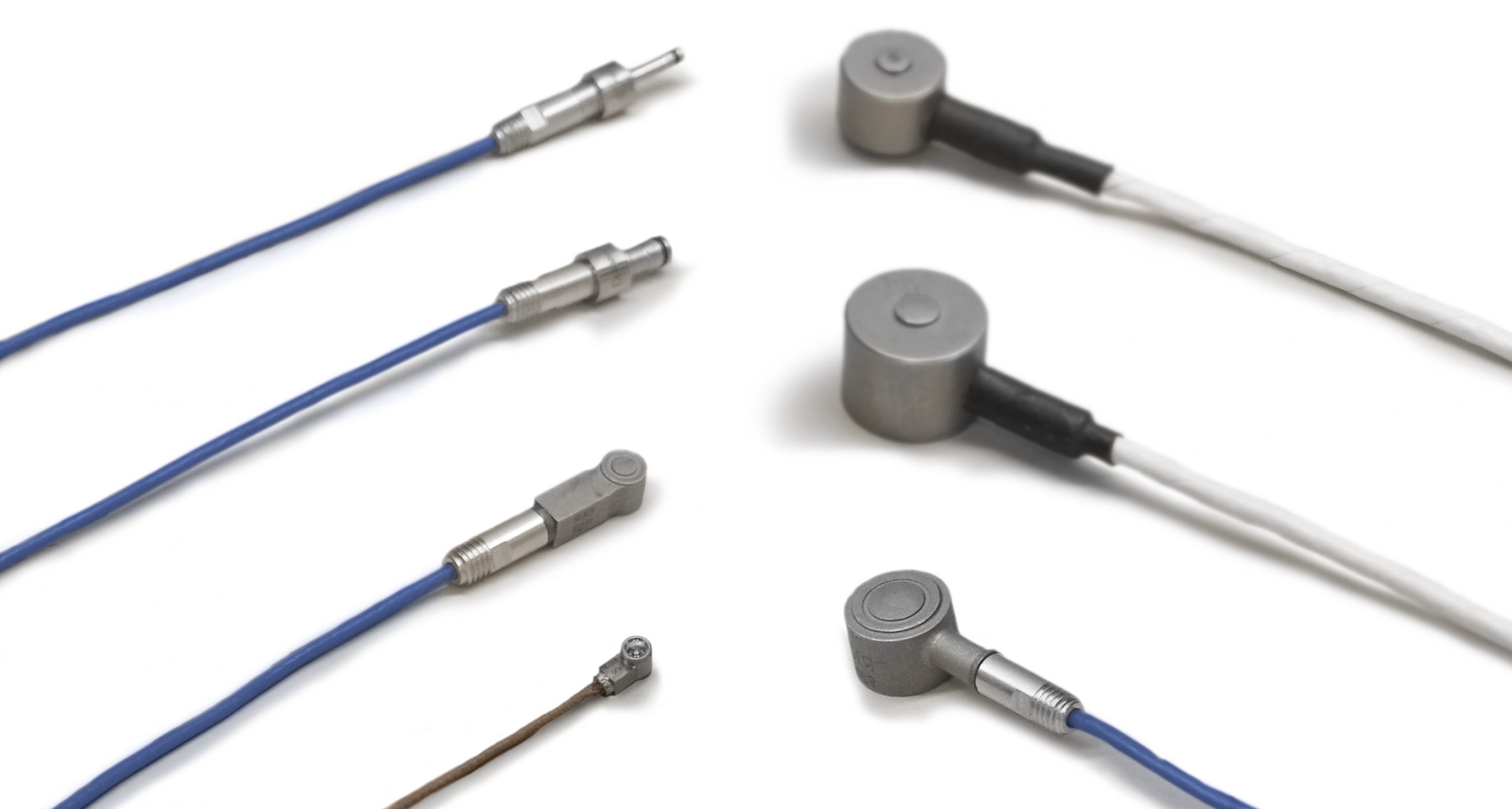

Zwei Hauptarten sind zu unterscheiden: Sensoren mit DMS und piezoelektrische

(Piezo).

DMS-Sensoren besitzen ein Messelement in Form einer vollständigen oder teilweisen

Wheatstone-Brücke (Fun-Fact: sie lieferte die Anregung zu unserem Logo). Unter

Krafteinwirkung verformt sich der Messstreifen und dadurch verändert sich sein

elektrischer Widerstand. Die so verursachten Änderungen des Stroms erfasst ein

Prozesskontrollsystem (wie z. B. der CoPilot), das dessen grafische Darstellung

ermöglicht.

Piezoelektrische Sensoren sind mit einem Quarzkristall aufgebaut, der unter

Krafteinwirkung eine elektrische Ladung abgibt. Diese elektrische Ladung wird zu einem

Signal verstärkt, das an ein Prozesskontrollsystem (wie z. B. den CoPilot) gesendet wird,

das dessen grafische Darstellung ermöglicht.

Beide Techniken sind zuverlässig und jede hat je nach Anwendung ihre Vorteile; aus

mehreren Gründen stellen DMS-Sensoren jedoch die von uns bevorzugte Technik dar.

Hier nun eine Prüfung der Vorteile der DMS-Sensoren und die Gründe, warum sie in den

meisten Szenarien die bevorzugte Wahl sind.

Welche Vorteile bieten DMS-Sensoren?

Hier ein prüfender Blick speziell auf die Vorteile der DMS-Sensoren und warum sie eine gute Wahl für eine Kundenanwendung sein könnten.

1. Geringeres Risiko der Verunreinigung

Eine Verunreinigung ist jeder Fremdstoff, der ungenaue Messdaten verursacht. Eine Verunreinigung tritt auf, wenn Fremdpartikel, Wasser oder Feuchtigkeit in die Elektrik

eines Sensorsystems eindringen, wo sie die Daten verfälschen.

Ein Piezo-Sensorsystem als Ganzes weist viele Stellen auf, die einer Verunreinigung ausgesetzt sein können, wodurch Datendrift und ein möglicher Ausfall des Sensors

selbst verursacht werden kann. Ein Beispiel hierfür sind die Anschlussstellen – sowohl die am Sensor wie auch jene am Werkzeug.

DMS-Sensoren sind äußerst robust und außer in schwersten Fällen grundsätzlich immun gegen Verunreinigung. Dies sorgt für die beruhigende Gewissheit, dass die Hardware auch wirklich genaue Daten erfasst.

2. Höhere Temperaturtoleranzen

Unbedingt zu berücksichtigen ist die Höhe der Temperatur, der das Werkzeug im Betrieb

ausgesetzt ist. Für jeden Sensorkopf gibt es eine Höchsttemperatur, der er widerstehen

kann – wird sie überschritten, sind die Beschädigung des Sensors und ungenaue Daten

die Folge. Piezo-Sensoren können bis zu 392°F (200°C) standhalten, einige DMS-

Sensoren dagegen bis zu 425°F. Dies bedeutet die Möglichkeit eines Einsatzes mit einer

größeren Bandbreite an Maschinen und Anwendungen ohne das Risiko einer

Beschädigung des Sensorkopfes.

3. Better Shielding from Signal Noise

Strain gage cables are permanently mated to the sensor head, providing more shielding against ambient electrical currents or build up through the tool. Each connection point for the Piezoelectric sensors is a break in the shielding, which may allow stray electricity to interfere with the picocoulombs of signal generated by the piezoelectric crystals under load. This signal interference is then magnified by the signal amplifiers necessary to boost the crystals’ generated current to a level detectable by modern computers (such as process control systems).

4. Sensordiagnostik im Werkzeug

Ein häufig übersehener Vorteil der DMS-Sensoren ist die Fähigkeit zur

Zustandsdiagnose eines im Werkzeug eingebauten Sensors. Aus den Werten eines

DMS-Sensors im Ruhezustand lässt sich ablesen, ob ein Kabel beim Einbau gequetscht

wurde, der Sensor unsachgemäß installiert oder der Sensor überlastet oder beschädigt

ist. Piezo-Sensoren liefern dagegen nur eine sehr begrenzte Menge an Daten zur

Diagnose von Sensorproblemen. Dies kann sich bei der Erkennung von Problemen im

Werkzeugbau vor Einbau des Werkzeugs in der Presse als hilfreich erweisen und

erhebliche Stillstandszeiten beim Auftreten eines Problems vermeiden.

5. Kostengünstige Lösung

Einer der Punkte, an dem sich DMS- und Piezo-Sensoren deutlich voneinander

unterscheiden, sind die Kosten: DMS-Sensoren sind gegenüber Piezo-Sensoren die

kostengünstigere Alternative bei gleicher Datenqualität. Ist geplant, alle Werkzeuge mit

jeweils mehreren Sensoren auszurüsten, summieren sich die Einsparungen sehr schnell.

Auch wenn dies wichtig ist, steht an erster Stelle doch die Wahl der geeigneten

Ausrüstung für die Kundenanwendung unter Berücksichtigung aller Faktoren – nicht nur

der Kosten. Doch wenn hier alles zusammenpasst, bedeutet dies einen enormen Vorteil

und Gewinn für das Budget.

Schlussfolgerung

Insgesamt sind DMS- und Piezo-Sensoren sowohl von der Leistung als auch von den auf

einem Prozesskontrollsystem angezeigten Enddaten her eindeutig mitander

vergleichbar. In puncto Auflösungsvermögen und Genauigkeit sind beide gleichwertig,

und beide sind mit einer Vielzahl verschiedener Größen des Sensorkopfs erhältlich.

DMS-Sensoren besitzen eine robustere Bauweise, die eher genaue Daten liefert, bieten

eine mühelose Fehlerbehebung, Versionen mit höherem Temperaturgrenzwert und eine

kostengünstigere Lösung bei gleichwertigen Ergebnissen.

Möchten Sie erfahren, ob DMS-Sensoren die richtige Wahl für Sie sind? Wir helfen Ihnen

gerne weiter! Wenden Sie sich noch heute an unser Team